Nancy N. Mora-Morillo

Juliana Briceño-Morillo

La baja resistividad y las condiciones corrosivas del terreno en la refinería de sal marina bajo estudio plantearon retos técnicos y económicos en el diseño de la alternativa de la malla de puesta a tierra. Este estudio analizó alternativas tecnológicas empleando cobre, acero revestido con cobre y CONDUGROUND para identificar la solución más adecuada en el presente entorno salino. Se describieron las características eléctricas de la refinería, evaluando los niveles de cortocircuito y la resistividad del terreno. Con base en normativas internacionales, se establecieron criterios de diseño y se modelaron las alternativas en el software ETAP®. Además, se describió el proceso de inclusión de materiales nuevos al programa y se desarrolló un diagrama de flujo para sintetizar el procedimiento de diseño y modelado en ETAP. El análisis técnico-económico utilizó indicadores clave de rendimiento (KPI) para evaluar el costo por kiloamperio disipado. Los resultados concluyeron que la alternativa basada en CONDUGROUND es la más adecuada, al presentar el menor costo inicial por kiloamperio disipado, evitar la necesidad de protección catódica debido a su capa anticorrosiva de fábrica reforzada con el adicional del aerosol anticorrosivo y asegurar condiciones de seguridad al personal ante fallas a tierra en la subestación de la acometida.

Palabras clave: ETAP, mallas de puesta a tierra, análisis, técnico-económico, salinidad

The low resistivity and corrosive conditions of the soil at the sea salt refinery under study posed technical and economic challenges in designing the grounding grid alternative. This study analyzed technological alternatives using copper, copper-clad steel, and CONDUGROUND to identify the most suitable solution for this saline environment. The electrical characteristics of the refinery were described, evaluating fault levels and soil resistivity. Based on international standards, design criteria were established, and the alternatives were modeled using ETAP® software. Additionally, the process of including new materials into the program was described, and a flowchart was developed to synthesize the design and modeling procedure in ETAP. The technical-economic analysis used key performance indicators (KPIs) to evaluate the cost per kiloampere dissipated. The results conclude that the CONDUGROUND-based alternative is the most suitable, as it presents the lowest initial cost per kiloampere dissipated, eliminates the need for cathodic protection due to its factory-installed anticorrosive layer, reinforced with an additional anticorrosive aerosol, and ensures safety conditions for personnel in the event of ground faults at the substation of the of the incoming power supply.

Key words: ETAP, grounding grids, analysis, technical-economic, salinity.

Las refinerías de sal marina son esenciales para numerosas industrias, como la alimentaria, la química y la de tratamiento de agua, lo que genera una alta demanda de una producción sostenida, segura y eficiente, esto implica el uso intensivo de equipos eléctricos como motores, cintas transportadoras y bombas. Estos equipos permiten automatizar procesos industriales, mejorando la eficiencia operativa y garantizando el cumplimiento de los objetivos de producción. Sin embargo, para que el funcionamiento de estos equipos sea confiable y seguro, es indispensable implementar sistemas eléctricos robustos que aseguren su operatividad en todo momento [1]. Entre estos sistemas, las mallas de puesta a tierra juegan un papel crítico, ya que permiten disipar las corrientes de falla hacia el terreno, protegiendo tanto a los equipos como al personal de posibles daños o riesgos [2].

En ambientes corrosivos, como los de las refinerías de sal marina, el diseño de las mallas de puesta a tierra enfrenta desafíos importantes. La alta salinidad del suelo acelera el deterioro del material conductor, lo que reduce su vida útil y compromete el desempeño técnico del sistema. Estos problemas incluyen el aumento de la resistencia de puesta a tierra y la disminución de la capacidad de disipación de corrientes de falla, lo que pone en riesgo la seguridad operativa de la instalación [3]. Ante esta problemática, resulta imprescindible evaluar alternativas tecnológicas que combinen materiales más resistentes a la corrosión con diseños técnicamente confiables y económicamente sostenibles.

En este sentido, este estudio realiza un análisis técnico-económico de tres alternativas para el diseño de mallas de puesta a tierra: cobre, acero revestido con cobre y CONDUGROUND [4]. A través de simulaciones realizadas en el software ETAP® y siguiendo normativas internacionales [3][5][6][7][8], se evaluó el desempeño técnico y los costos asociados de cada alternativa, considerando las condiciones específicas del entorno. Este análisis buscó identificar la alternativa más adecuada que garantizara seguridad, confiabilidad y sostenibilidad económica en el diseño de mallas para entornos salinos.

Con base en lo expresado, la empresa BRIPCO, C.A. plantea este trabajo de investigación por el interés que tiene la empresa en abordar el tema de las mallas de puesta a tierra en entornos salinos como una preparación para ofrecer nuevos productos y ser capaz de enfrentar futuros desafíos.

El presente estudio se clasificó de tipo descriptivo, explicativo y proyectivo con diseño documental y cuasi experimental. Tuvo como unidades de análisis la resistividad del terreno, niveles de cortocircuito en la acometida principal, las normativas vigentes para mallas de puesta a tierra, costos de los materiales para cada alternativa de diseño y el indicador para el análisis técnico-económico. La investigación se dividió en cinco fases, a saber:

Inicialmente, se realizó una breve descripción física de la instalación, abarcando generalidades como condiciones ambientales y su división en áreas funcionales. Luego, se procedió a la descripción eléctrica más detallada, enfocada en el área específica donde se encuentra la subestación de la acometida principal de la instalación. Se llevó a cabo una caracterización inicial de la infraestructura eléctrica de la refinería de sal marina, centrada en la acometida principal y los equipos asociados. Se recopiló la siguiente información acerca de: los equipos eléctricos más relevantes presentes en la zona de la acometida, la capacidad de los transformadores reductores y el estudio de cortocircuito asociado.

El objetivo de esta fase fue ofrecer una visión general de la instalación estudiada tanto desde el punto de vista físico como desde el punto de vista eléctrico.

En la presente fase, se llevó a cabo el análisis de la resistividad eléctrica del terreno mediante el método de Wenner de cuatro electrodos, lo que permitió obtener una visión precisa de las variaciones de resistividad en el suelo para poder disponer del modelo del mismo, a través del analizador de suelos del software ETAP.

El objetivo de esta fase fue obtener una caracterización detallada de la resistividad eléctrica del terreno y el modelo del mismo.

En esta fase se aplicaron los criterios de diseño establecidos en las normativas internacionales y documentos especializados por fabricantes para las mallas de puesta a tierra, donde las mismas consideran ambientes con condiciones corrosivas. Todas las normativas empleadas pertenecen al Instituto de Ingenieros Eléctricos y Electrónicos (IEEE), específicamente se utilizaron los estándares ANSI/IEEE (2013) Std. 80 [5], ANSI/IEEE (2014) Std. 837 [7] y ANSI/IEEE (2007) Std. 142 [3]. Se tomaron en cuenta los parámetros determinados en las fases anteriores, tales como: área disponible, factores ambientales y niveles de cortocircuito para el diseño de la malla.

El objetivo de esta fase fue establecer los criterios de diseño adecuados para garantizar que la malla de puesta a tierra cumpliera con los requisitos técnicos y de seguridad establecidos, tanto por la empresa en sus procedimientos y estándares, como con los de las normativas internacionales mencionadas, logrando así un diseño seguro y eficiente.

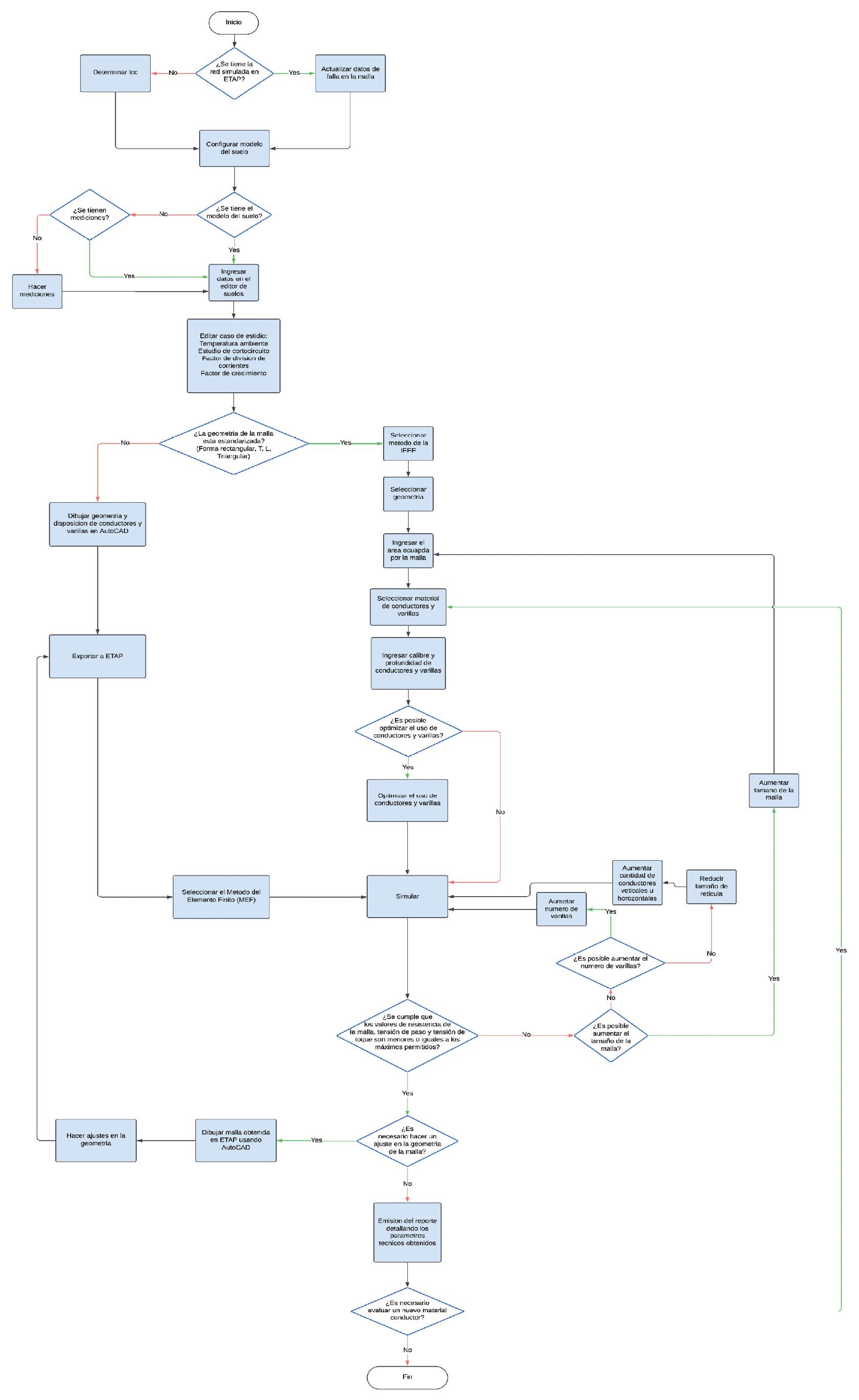

En esta fase, se llevó a cabo el modelado de las mallas de puesta a tierra utilizando el software ETAP®, considerando los materiales de cobre, acero revestido con cobre y CONDUGROUND.

En primera instancia, debido a que se empleó un material nuevo, se elaboró un procedimiento para la incorporación del material a la librería del software. Posteriormente, se abordó el modelado de las alternativas, aplicando los criterios de diseño establecidos. Con el fin de establecer una visión clara del procedimiento para el ingreso de datos, así como del diseño y modelado en el módulo de puesta a tierra, se desarrolló un diagrama de flujo que detalló el paso a paso cada etapa del modelado hasta su finalización.

El objetivo principal de esta fase fue modelar y analizar técnicamente cada alternativa, asegurando que el diseño cumpliera con los parámetros de seguridad, evaluando los resultados y alertas del programa.

Se recopilaron cotizaciones emitidas por distintos fabricantes para las alternativas de diseño considerando los materiales: cobre, acero revestido con cobre y CONDUGROUND. Esto con la finalidad de determinar la inversión inicial requerida para cada alternativa. Posteriormente, se llevó a cabo un análisis técnico-económico para lo cual se diseñó un Indicador Clave de Rendimiento (KPI), empleado específicamente para evaluar el costo total de cada alternativa en conjunto con la magnitud de falla a tierra disipada por la malla, obteniendo así un estimado del costo por kiloamperio disipado.

El propósito de esta fase fue seleccionar la alternativa más adecuada desde un enfoque técnico-económico, identificando la solución con mejor desempeño en función del indicador de costo-beneficio diseñado, considerando además las condiciones corrosivas del entorno.

La refinería seleccionada para la presente investigación se encuentra en una zona costera de Suramérica, para llevar a cabo el estudio fue prudente contextualizar las condiciones climáticas presentes en la instalación las cuales tienen un impacto directo en la composición del terreno y, por ende, en la resistividad del suelo. Dichas condiciones se detallan en la tabla 1.

Tabla 1. Condiciones climáticas y ambientales de la instalación bajo estudio.

|

Elevación sobre el nivel del mar |

Temperatura ambiente |

Humedad promedio |

||||

|---|---|---|---|---|---|---|

|

Promedio |

Máxima promedio |

Máxima absoluta |

Mínima promedio |

Mínima absoluta |

||

|

43 m.s.n.m |

27 ºC |

25 ºC |

32 ºC |

16 ºC |

24 ºC |

85.9 % |

La instalación contó con una extensión total de cinco hectáreas (5 ha) aproximadamente, distribuidas en cinco áreas funcionales. Estas áreas incluyeron los talleres, el estacionamiento de maquinaria y la subestación de 480 V; el área destinada a la refinación de la sal; un almacén de materiales y productos; el área que contiene los tanques de propano, la garita de seguridad, una cancha deportiva y la subestación principal de 69/13,8 kV que representó la acometida de la instalación; y finalmente, las oficinas administrativas junto con su respectivo estacionamiento.

La acometida principal de la refinería de sal marina bajo estudio estuvo constituida por una subestación alimentada por un suministro trifásico en alta tensión a 69 kV proveniente de la red de transmisión. Posteriormente, este nivel de tensión se redujo a niveles de media tensión: 13.8 kV y 4.16 kV.

La configuración de la subestación de la acometida es de barra simple en cada nivel de tensión, con una sola línea de llegada de 69 kV en la barra principal. La alimentación eléctrica se realizó de manera directa desde la barra principal hacia los diferentes niveles de tensión, característica propia de un sistema eléctrico radial, lo que significa que cada carga está alimentada desde una única fuente sin la posibilidad de redundancia.

Entre los equipos de transformación, se encontraron dos transformadores reductores trifásicos: el transformador T1, de tres devanados con capacidad de 15/10/5 MVA, y con niveles de tensión de 69/13.8/4.16 kV. El primario y terciario estuvieron conectados sólidamente a tierra; mientras que, el secundario estaba en configuración delta. El transformador T2, de dos devanados con capacidad de 10 MVA y niveles de tensión de 69/13.8 kV, tuvo un grupo de conexión Dy1.

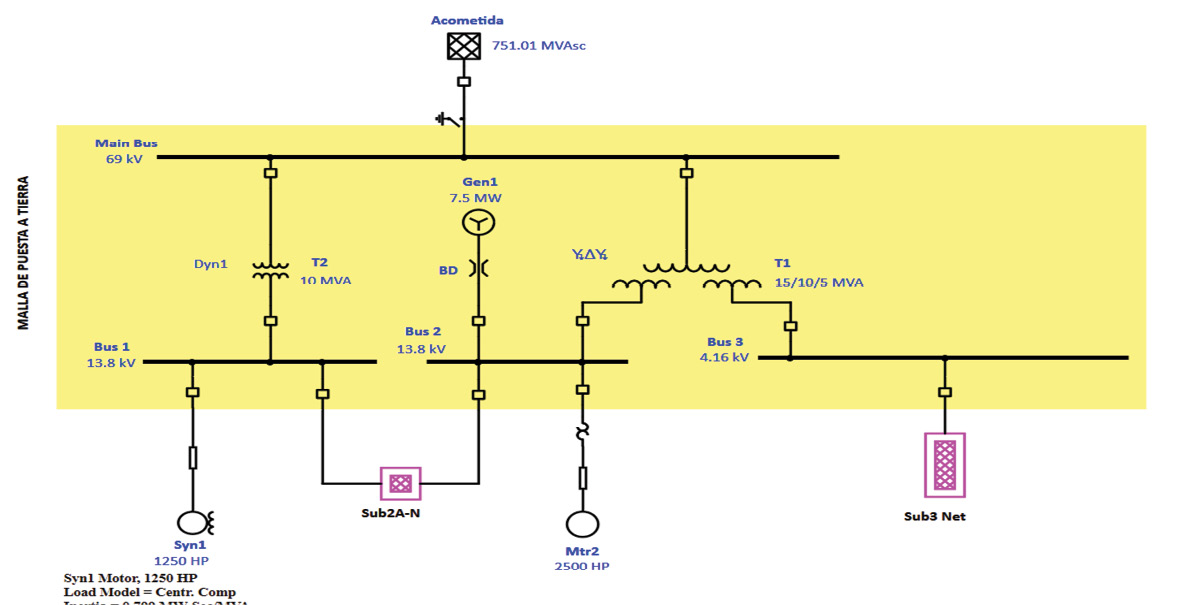

Adicionalmente, la acometida contó con generación auxiliar, conformada únicamente por un generador síncrono de 7.5 MW, con un factor de potencia (F.P.) de 0.85, eficiencia (Ef) del 90%, y una velocidad de 1800 RPM. Este generador operó a un nivel de tensión de 13.8 kV y estaba ubicado dentro del área ocupada por la malla de puesta a tierra (Figura 1).

Figura 1. Modelado en ETAP® de la acometida principal de la refinería de sal marina

Dentro de las principales cargas asociadas al proceso de refinación en la planta, se destacan las cargas más representativas en la Tabla 2.

Tabla 2. Cargas más importantes del proceso de refinación de sal marina

|

Nombre |

Tipo de carga |

Tensión nominal (kV) |

Potencia (kVA) |

|---|---|---|---|

|

Mtr2 |

Motor de Inducción |

13.8 |

2060 |

|

Mtr8 |

Motor de Inducción |

4.16 |

1713.4 |

|

Syn1 |

Motor Síncrono |

13.8 |

1170.4 |

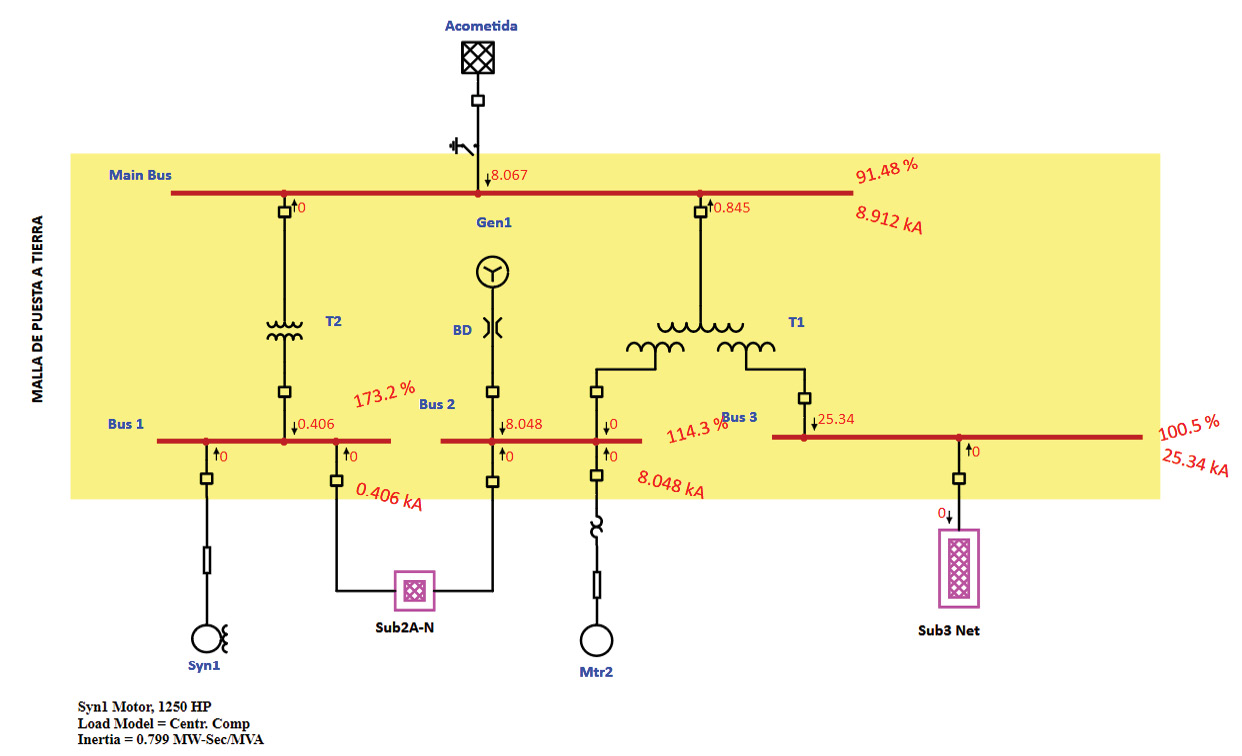

Para efectuar el estudio de cortocircuito, fue necesario establecer el mayor nivel de falla monofásica a tierra en cada barra presente en la subestación (Figura 2). Tomando en cuenta el valor de potencia de cortocircuito suministrada por la red de 751.01 MVASC, proporcionado por el proveedor de servicio eléctrico local, los porcentajes de impedancia de secuencia positiva y negativa de los transformadores de potencia proporcionados por la empresa y las reactancias subtransitorias típicas para los motores y generadores. Se efectuó la simulación de cortocircuito de medio ciclo a través del módulo correspondiente en ETAP, teniendo como resultado los valores de la Tabla 3.

Tabla 3. Resumen de estudio de cortocircuito en ETAP®

|

Ubicación de la falla máxima por cortocircuito |

Magnitud de la falla (kA) |

Relación X/R presente en barra |

|---|---|---|

|

Bus de 69kV |

8.912 |

37.70 |

|

Bus de 13.8kV |

0.406 |

0.06 |

|

Bus de 13.8kV |

8.048 |

10.71 |

|

Bus de 4.16kV |

25.34 |

33.62 |

Figura 2. Simulación de falla máxima fase-tierra en cada barra de la subestación de la acometida

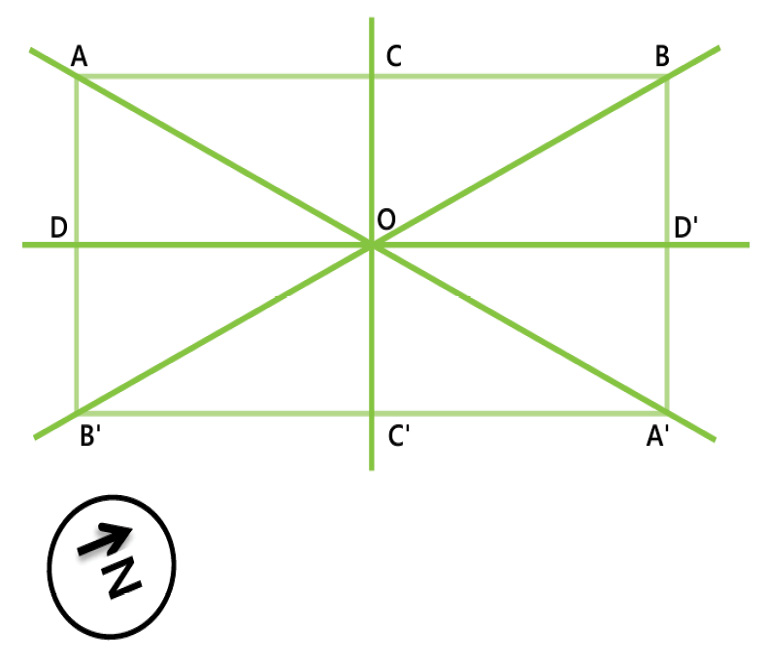

En la caracterización eléctrica del terreno en la refinería de sal marina, las mediciones realizadas se llevaron a cabo con el telurómetro de la marca “AMPERIS” modelo “AMRU” el cual fue dispuesto para llevar a cabo el método Wenner de cuatro puntos sobre el área dispuesta para la acometida (Figura 3).

Figura 3. Dirección de cada medición empleada en el método Wenner

El método fue llevado a cabo variando tanto las direcciones como el espaciamiento de los electrodos de prueba, el cual fue de: 1 metro, 3 metros, 6 metros y 9 metros. Luego de haber agrupado, organizado e ingresado todas las mediciones obtenidas en el analizador de suelos de ETAP, estas fueron procesadas dando como resultado el modelo del suelo de dos capas que se indica a continuación (tabla 4).

Tabla 4. Resultados del estudio de resistividad del terreno en ETAP®

|

Modelo de suelo |

Estratigrafía (# de capas) |

Resistividad eléctrica (Ω-m) |

Espesor (m) |

|---|---|---|---|

|

Doble capa |

Primera capa |

49.601 |

4.676 |

|

Segunda capa |

46.079 |

- |

Los valores obtenidos de resistividad representan un suelo dentro de la categoría de suelos orgánicos. Asimismo, la baja resistividad obtenida se encontró relacionada también a las condiciones de salinidad debido a la particularidad del entorno. Respecto a lo anterior y tomando en consideración la relación entre la resistividad eléctrica y la corrosión del terreno establecida por Salam y Rahman [9], el terreno de la acometida de la refinería de sal marina bajo estudio se encontró en la categoría de corrosivo.

El diseño de la malla de puesta a tierra se fundamentó en las normas internacionales que regulan la seguridad y eficiencia de los sistemas de puesta a tierra. Se hace especial referencia a las normativas indicadas en la tabla 5 y de los criterios de diseño reflejados en la tabla 6.

Tabla 5. Normas empleadas en los criterios de diseño de la malla de puesta a tierra

|

Asociación |

Numero |

Edición |

Título |

Sección |

Tópico |

|---|---|---|---|---|---|

|

IEEE |

80 |

2013 |

Guide for Safety in AC Substation Grounding |

11.1, 11.2, 11.3, 11.4, 12.5 15.3, 16.2.5 |

Factores técnicos y consideraciones de diseño para mallas de puesta a tierra |

|

IEEE |

837 |

2014 |

Standard for Qualifying Permanent Connections Used in Substation Grounding |

4 |

Selección de uniones |

|

IEEE |

142 |

2007 |

Recommended Practice for Grounding of Industrial and Commercial Power Systems |

4.1.2, 4.3.1 |

Criterios para la resistencia y selección de componentes de puesta a tierra |

Tabla 6. Criterios de diseño para las alternativas de diseño de la malla de puesta a tierra

|

Tópico |

Criterio de diseño |

Materiales |

||

|---|---|---|---|---|

|

Cobre |

Acero revestido con cobre |

CONDUGROUND |

||

|

Parámetros ambientales |

Resistividad capa superficial (ρ) |

2500 Ω·m |

||

|

Espesor de capa superficial |

0.15 m |

|||

|

Resistividad 1era capa (ρ1) |

49.601 Ω-m |

|||

|

Espesor 1era capa |

4.676 m |

|||

|

Resistividad 2da capa (ρ2) |

46.079 Ω-m |

|||

|

Temperatura ambiente promedio (Ta) |

27°C |

|||

|

Disposición de malla |

Área disponible |

480m2 ( 30m x 16m) |

||

|

Profundidad de la malla |

0.5m |

|||

|

Parámetros eléctricos |

Máxima resistencia de la malla (Rg) |

5 Ω |

||

|

Corriente de cortocircuito (If) |

25.34 kA |

|||

|

Tiempo de despeje de falla (tc) |

0.5 sg |

|||

|

Factor de división de corrientes (Sf) |

0.4019 |

|||

|

Conductores y uniones |

Calibre del conductor |

4/0 AWG |

4/0 AWG |

4/0 AWG |

|

3/4″ (Por fabricante) |

||||

|

Tipo de unión |

Unión exotérmica |

Unión exotérmica |

Unión exotérmica |

|

|

Electrodos |

Material |

Copperweld – Comercial (Acero revestido con cobre) |

||

|

Diámetro (D) |

5/8” (1.5875cm) |

|||

|

Longitud (L) |

8 pies (2.44 m) |

|||

|

Protección adicional contra la salinidad |

Protección contra la corrosión |

Protección catódica |

Protección catódica |

Aerosol de recubrimiento anticorrosivo de CONDUGROUND |

Para incluir un material conductor en la librería del software ETAP®, se siguieron los pasos descritos a continuación:

- Abrir el archivo "GRDLib.mdb" utilizando Microsoft Access.

Este archivo está ubicado, por defecto, en la ruta:

C:\ETAP 1901\Tables, aunque esta ubicación puede variar dependiendo del directorio seleccionado durante la instalación del software.

- Ubicar la tabla denominada "ConstantLibrary", que contiene las propiedades de los materiales.

- Adicionar una fila después del último material listado.

- Rellenar cada parámetro en las columnas correspondientes con las propiedades del nuevo material:

a) Conductividad del Material (%)

b) Coeficiente Térmico de Resistividad a 20 °C (1/°C)

c) Factor K0 (°C), Temperatura de Fusión (°C)

d) Resistividad del Conductor a Tierra a 20 °C en mW·cm

d) Factor de Capacidad Térmica en J/cm³/°C).

- Guardar las modificaciones realizadas en el archivo Access.

- Ejecutar la aplicación "mdb2sdfConverter", instalada por defecto con ETAP y ubicada en la ruta:

C:\ETAP 1901\Tables (o la ruta correspondiente según la instalación).

- Seleccionar el archivo Access modificado como documento de origen.

- Especificar el documento de destino, que será el archivo utilizado internamente por ETAP® para reconocer el nuevo material.

- Una vez completada la conversión, el nuevo material estará disponible en el módulo de mallas de puesta a tierra del software ETAP®.

- Modelado de las alternativas de diseño en el software ETAP

Ya habiendo establecido los criterios de diseño y la inclusión de materiales nuevos en caso de que no estuviesen disponibles en la librería de ETAP®, como fue el caso del presente estudio, se procedió con el modelado de las alternativas de diseño considerando los materiales de cobre, acero revestido en cobre y CONDUGROUND. Procedimiento representado gráficamente en la Figura 4 mediante el diagrama de flujo diseñado.

F igura 4. Diagrama de flujo para el modelado de mallas de puesta a tierra en ETAP®

El desarrollo del procedimiento descrito por el diagrama de flujo descrito en la figura 4, derivó en los siguientes resultados:

Tabla 7. Criterios de diseño para las alternativas de diseño de la malla de puesta a tierra

|

Parámetro |

Cobre |

Acero revestido con cobre |

CONDUGROUND |

|---|---|---|---|

|

Tensión de toque |

862.6 V |

862.6 V |

862.6 V |

|

Tensión de paso |

1397.4 V |

1397.4 V |

1397.4 V |

|

Resistencia de la malla |

1.045Ω |

1.045Ω |

1.045Ω |

|

GPR |

11556.4 V |

11556.4 V |

11556.4 V |

|

Cantidad de uniones exotérmicas |

91 unidades |

91 unidades |

91 unidades |

|

Cantidad de varillas copperweld |

57 unidades |

57 unidades |

57 unidades |

|

Metros de material conductor |

418 mts |

418 mts |

418 mts |

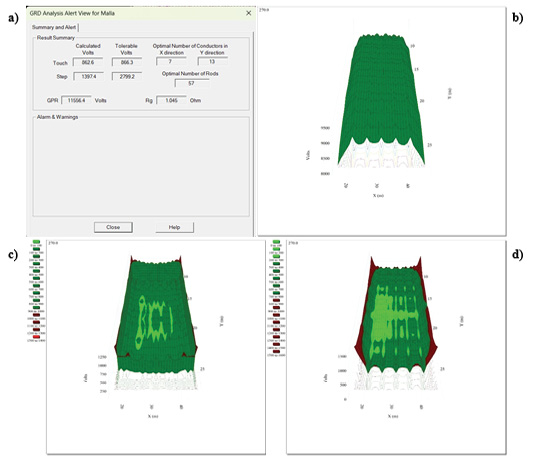

Cabe destacar, que la igualdad observada en los resultados de la resistencia de la malla (1.045 Ω), el GPR (11556.4 V), la tensión de paso calculada (1397.4 V) y la tensión de toque calculada (862.6 V) se debió a que las ecuaciones empleadas por el software para cálculo de dichas magnitudes [5] no considera las propiedades específicas del material conductor, sino únicamente la cantidad total y disposición del material enterrado. Este aspecto simplificó el análisis, ya que comparar únicamente la tensión de toque máxima tolerable (866.3 V) y la tensión de paso máxima tolerable (2799.2 V) de una alternativa con sus respectivos valores calculados, garantiza que, para el caso de la presente investigación, todas las alternativas cumplan con los requisitos técnicos de seguridad establecidos (Figura 5).

Figura 5. a) Resultados y alertas obtenidas por simulación en software ETAP, b) Gráfica del GPR de la malla, c) Gráfica de perfil de tensiones de paso, d) Gráfica de perfil de tensiones de toque

Si bien, todas las alternativas fueron capaces de disipar la corriente máxima de falla a tierra prevista en el diseño actual (10.1852kA), no todas ofrecieron la misma holgura térmica frente a posibles incrementos futuros en los niveles de cortocircuito. Por ello, en la Tabla 8 se indica el límite de corriente de falla que es capaz de soportar cada material en el diseño actual, antes de presentar alguna alerta relacionada con aumentos de temperatura de corta duración en los conductores.

Tabla 8. Número de veces que representa la capacidad de cortocircuito de cada material en función de la

corriente de falla IF

|

Material |

Capacidad de cortocircuito (kA) |

Capacidad de Cortocircuito (KA) ________________________________ I Falla (KA) |

|---|---|---|

|

Cobre |

43 |

4.2218 |

|

Acero revestido con cobre |

29 |

2.8473 |

|

CONDUGROUND |

30 |

2.9455 |

Los valores de la tabla anterior, representaron el límite máximo que cada material pudo soportar en la configuración de malla desarrollada en el diseño. Si bien, el cobre destaca por su mayor capacidad de cortocircuito respecto al valor de falla máximo de la malla, las otras alternativas también tuvieron un límite adecuado que abarcó el nivel de falla monofásica esperado en la instalación. Por ende, desde una perspectiva técnica, todas las alternativas fueron viables para su implementación en las condiciones actuales del diseño. No obstante, en búsqueda de la alternativa que brinde la mayor cobertura ante una expansión, el cobre proporcionó la mejor opción.

Con el propósito de realizar el análisis económico de las alternativas técnicas previamente evaluadas, se recopilaron cotizaciones emitidas por distintos fabricantes para los materiales considerados en los criterios de diseño. Los costos asociados a estos ítems se agruparon con el objetivo de determinar la inversión inicial requerida para cada alternativa.

Las cotizaciones se obtuvieron directamente de fabricantes especializados en conductores para puesta a tierra. Para las alternativas que emplearon conductores de cobre y acero revestido con cobre, se recopilaron los precios unitarios de los materiales necesarios: conductores, varillas copperweld, moldes y soldaduras exotérmicas. Asimismo, se obtuvo la cotización del fabricante CONDUGROUND, el cual proporcionó los precios unitarios de su conductor, moldes específicos con las entradas para el calibre solicitado, soldaduras exotérmicas y el recubrimiento anticorrosivo diseñado para este tipo de material.

Se consideró un margen de seguridad del 10% adicional en la longitud de los conductores para garantizar la disponibilidad del material frente a posibles desperdicios, errores de corte y ajustes durante la instalación. Esto llevó la longitud de diseño inicial de 418 m a una longitud ajustada de 460 m.

A continuación, se indican los costes por alternativa de acuerdo a materiales y elementos empleados:

Tabla 9. Costos de materiales por alternativa de diseño

|

Costos |

Cobre |

Acero revestido con cobre |

CONDUGROUND |

|---|---|---|---|

|

Costo total de conductor |

7015.00 $ |

4393.00 $ |

3486.80 $ |

|

Costo total de soldaduras y moldes |

1077.00 $ |

1077.00 $ |

1890.53 $ |

|

Costo total de varillas |

906.30 $ |

906.30 $ |

906.30 $ |

|

Adicional |

- |

- |

36.28 $ |

|

TOTAL |

8998.30 $ |

6376.30 $ |

6319.91 $ |

En el análisis realizado, no se consideró el costo adicional asociado a la protección catódica en las alternativas de cobre y acero revestido con cobre, ya que dicho componente no estuvo contemplado en las cotizaciones efectuadas. Sin embargo, esta omisión no afectó el resultado final, donde el CONDUGROUND se mantuvo como la alternativa con menor inversión inicial. Esto se debió a que, para esta alternativa de diseño, no se propuso el uso de protección catódica, sino la aplicación de aerosol anticorrosivo, cuyo costo sí fue incluido en el análisis.

Al momento de realizar una selección informada, es necesario integrar los aspectos técnicos de cada alternativa con los económicos. En este contexto, se emplearon Indicadores Clave de Rendimiento (KPI, por sus siglas en inglés), que son métricas cuantitativas diseñadas para evaluar y comparar el rendimiento de las alternativas según criterios específicos.

El KPI empleado se denominó como índice de costo-beneficio, el cual está definido como:

|

KPI= |

Materiales asociados a cada alternativa ($) |

(1) |

|

IF |

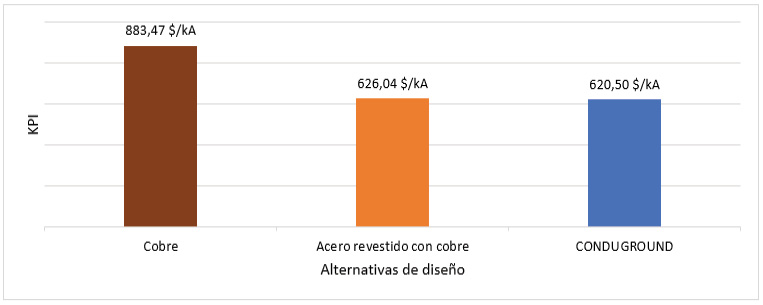

Este indicador proporcionó una relación directa entre el costo asociado a la inversión inicial de los materiales cotizados de cada alternativa y los kiloamperios disipados ante una falla monofásica por la malla. Un menor valor de este KPI indicó una solución más adecuada, ofreciendo una menor inversión inicial por kiloamperio disipado (Tabla 10, Figura 6).

Tabla 10. Diferencia porcentual entre el indicador de cada alternativa de diseño

|

KPI ($/kA) |

Diferencia vs cobre (%) |

Diferencia vs acero (%) |

Diferencia vs CONDUGROUND (%) |

|

|---|---|---|---|---|

|

Cobre |

883.47 |

- |

41.12% |

42.38% |

|

Acero |

626.04 |

-29.14% |

- |

0.89% |

|

CONDUGROUND |

620.50 |

-29.76% |

-0.88% |

- |

Figura 6. Gráfico del desempeño de las alternativas de diseño

Los resultados obtenidos evidenciaron que la alternativa de diseño basada en el conductor CONDUGROUND presentó el menor índice, por ende, es la alternativa que presenta un menor costo inicial por kiloamperio disipado, lo que la posiciona como la solución más adecuada desde un enfoque técnico-económico.

El sistema eléctrico de la refinería de sal marina bajo estudio presentó una configuración radial con una única línea de alimentación en nivel de tensión de 69 kV hacia la subestación reflejando una baja flexibilidad en el suministro eléctrico. Además, la configuración de barra simple estuvo presente en todos los niveles de tensión, incluyendo los de 13.8 kV y 4.16 kV, lo que refleja un bajo nivel de confiabilidad en el sistema.

El estudio de cortocircuito realizado en el módulo de ETAP evidenció que el mayor nivel de falla a tierra registrado en el sistema fue de 25.34kA, ubicado en la barra de 4.16kV ubicada aguas abajo del transformador T1.

El análisis de las características eléctricas y ambientales del suelo realizado con el software ETAP permitió modelar el terreno como un sistema de dos capas, lo cual simplificó el procesamiento de las mediciones obtenidas en campo por parte de la empresa.

De acuerdo con las resistividades eléctricas calculadas, el terreno de la refinería de sal marina bajo estudio se clasificó como corrosivo, debido a su baja resistividad asociada a la salinidad presente. Este factor resaltó la necesidad de incorporar elementos adicionales en el diseño de la malla de puesta a tierra, como la protección catódica en las alternativas de diseño con conductores de cobre o acero revestido con cobre, o el uso del aerosol anticorrosivo proporcionado por CONDUGROUND en la alternativa basada en su conductor especializado.

Se determinó que la corriente máxima que disiparía la malla de puesta a tierra en caso de una falla monofásica a tierra en la barra de 4.16 kV fue de 10.1852 kA, lo que representó un 40.19% del valor eficaz de la corriente simétrica de la falla máxima a tierra (25.34 kA).

Mediante el modelado de las alternativas de diseño de la malla de puesta a tierra en el software ETAP se concluyó que la resistencia de la malla, la capacidad de cortocircuito de los conductores y los parámetros de seguridad de tensiones de paso y toque se encuentran por debajo de los límites máximos permitidos según la normativa vigente y los criterios de diseño. Esto preservó condiciones seguras para el personal con un peso mínimo de 70 kg, independientemente del uso de cualquier material conductor considerado.

Si bien el software ETAP no posee una relación directa entre los métodos de la IEEE y MEF para el modelado, representando una leve limitante para diseños de sistemas de puesta a tierra, el diagrama de flujo diseñado en la presente investigación demostró ser una herramienta técnica valiosa para proyectos de sistemas de puesta a tierra debido a su integración de los métodos de IEEE y MEF, lo cual permitió establecer un procedimiento optimizado para el diseño de mallas, asegurando un uso eficiente de conductores y varillas al tiempo que se dispone de la posibilidad de desarrollar un diseño de malla irregular.

El procedimiento empleado para incluir del material CONDUGROUND a la librería del módulo de puesta a tierra en ETAP resultó igualmente aplicable para adicionar cualquier otro material conductor, siempre que se dispongan las propiedades eléctricas y térmicas establecidas en el procedimiento, lo que amplía las posibilidades de diseño en futuros proyectos

Se demostró que la alternativa tecnológica del cobre ofreció la mayor capacidad para disipar niveles de cortocircuito, alcanzando 4.2218 veces el nivel de falla máximo esperado en la malla diseñada. Sin embargo, esta alternativa presentó el mayor costo por kiloamperio disipado (820.59$/kA), lo que, junto con su alto costo inicial, redujo su competitividad desde una perspectiva técnico-económica, a pesar de ser el material que ofreció mayor capacidad de expansión para futuros aumentos en la capacidad de la acometida de la refinería de sal marina.

El análisis técnico-económico evidenció que la alternativa basada en el conductor CONDUGROUND resultó ser la solución más adecuada de acuerdo al índice evaluado. Esta opción, con un costo inicial de 6319.91$ y un índice de costo-eficiencia de 620.50$/kA, presentó el mejor desempeño técnico-económico, logrando un 42.38% mejor que el cobre y un 0.89% mejor que el acero revestido con cobre.

El material CONDUGROUND destacó por sus propiedades técnicas superiores, ya que su diseño como tira, combinado con su aleación de zinc, cobre y estaño, lo convierte en el material más maleable entre las opciones evaluadas, facilitando su instalación. Su proceso de fabricación, que incluye recubrimientos electrolíticos de cobre y estaño junto con un sello anticorrosivo, le confiere una resistencia a la corrosión seis veces mayor que la del cobre, prolongando significativamente su vida útil. Esta característica, junto con el uso de su aerosol anticorrosivo, elimina la necesidad de implementar sistemas adicionales de protección catódica, lo que refuerza su idoneidad como una alternativa práctica, eficiente y confiable para el entorno salino de la refinería bajo estudiada.

En especial a la empresa BRIPCO, C.A por su apoyo técnico para el desarrollo de esta investigación, a la Universidad Rafael Urdaneta por el apoyo metodológico.

[1] C. Ramírez, Subestaciones de alta y extra alta tensión, 2da edición, Colombia: Mejía Villegas S.A. 2003.

[2] J. He., R. Zeng., & B. Zhang., Methodology and Technology for Power System Grounding. John Wiley & Sons. 2013. [En línea]. Disponible en: doi: 10.1002/978-1-118-25500-1

[3] ANSI/IEEE Std. 142. IEEE Recommended Practice for Grounding of Industrial and Commercial Power Systems. 2007.

[4] D. Brosolo., & G. Máttar., “Evaluación de CONDUGROUND como material conductor alternativo al cobre para sistemas de puesta a tierra”, Trabajo Especial de Grado. Fac. de Ing. Univ. Rafael Urdaneta, Maracaibo, Vzla. 2018.

[5] ANSI/IEEE (2013) Std. 80 “Guide for Safety in AC Substation Grounding” IEEE-SA Standards Board.

[6] ANSI/IEEE Std 81, Guide for Measuring Earth Resistivity, Ground Impedance, and Earth Surface Potentials of a Grounding System. 2012.

[7] ANSI/IEEE Std. 837. IEEE Standard for Qualifying Permanent Connections Used on Substation Grounding. 2014.

[8] Código Eléctrico Nacional. CODELECTRA. (7a. Revisión). Caracas, Vzla: FONDONORMA. 2004.

[9] A. Salam, & M. Rahman, Power Systems Grounding. Singapore: Springer Singapore. 2016. [En línea]. Disponible en: https://link.springer.com/book/10.1007/978-981-10-0446-9