Miguelangel S. Arteaga-Rodríguez

Arelis J. Arrieta

Josué J. Tudare-Torres

Miguelangel S. Arteaga-Rodríguez

Arelis J. Arrieta

Josué J. Tudare-Torres

El propósito de la investigación fue caracterizar preliminarmente la mezcla polimérica PET/HPMC para el desarrollo de polímeros biodegradables. Se preparó una mezcla física en proporción 70/30 del polímero convencional PET y el polímero biodegradable HPMC. Se obtuvo un TPP de 200 – 215 micras en un análisis de tamaño de partícula. A su vez, se realizaron ensayos de DSC donde se obtuvo el punto de fusión del PET de 245,77 °C, el cual es inferior que el punto de fusión teórico mínimo del PET, lo que sugiere que el PET tiene un comportamiento adecuado. El punto de fusión del HPMC fue de 211,02 °C, siendo inferior al punto de fusión teórico del HPMC, obteniéndose que existe disparidad de sus puntos de fusión, ya que al fundirse el HPMC a 211,86 °C y, al aumentar la temperatura, el HPMC se degradará, y al fundirse el PET, el HPMC se habrá carbonizado. Por consiguiente, esta mezcla polimérica sin un compatibilizante, no permite obtener una mezcla fundida para desarrollar polímeros biodegradables.

Palabras clave: Mezcla polimérica, PET, HPMC, Polímeros biodegradables.

The purpose of the research was to preliminarily characterize the PET/HPMC polymer blend for the development of biodegradable polymers. A 70/30 physical blend of the conventional polymer PET and the biodegradable polymer HPMC was prepared. A TPP of 200 - 215 microns was obtained in a particle size analysis. In turn, DSC tests were performed where the melting point of PET was 245.77 °C, which is lower than the minimum theoretical melting point of PET, suggesting that PET has adequate behavior. The melting point of HPMC is 211.02 °C, which is lower than the theoretical melting point of HPMC, obtaining that there is disparity in their melting points, since when the HPMC melts at 211.86 °C and the temperature increases, the HPMC will degrade and when the PET melts, the HPMC will have carbonized. Consequently, this polymer blend without a compatibilizer does not allow obtaining a melt blend to develop biodegradable polymers.

Keywords: Polymeric blend, PET, HPMC, Biodegradable polymers.

La mayoría de los materiales de consumo habitual una vez que dejan de ser funcionales se convierten en basura o desperdicio; desafortunadamente su degradación es muy lenta a través de los años. Razón por la cual, se han buscado alternativas para la fabricación de materiales novedosos, que involucren polímeros naturales renovables con tiempos de degradación cortos. Más aún, el consumo de materiales poliméricos sintéticos utilizados en diversas aplicaciones ha aumentado considerablemente a nivel mundial. De acuerdo a Asensio [1], en 2014 la producción mundial alcanzó los 300 millones de toneladas.

Los polímeros son macromoléculas formadas por la unión de monómeros mediante enlaces covalentes, que pueden tener origen natural o sintético. Los polímeros sintéticos, como el polietileno (PE), polipropileno (PP) y el polietileno de tereftalato (PET) representan una problemática ambiental porque son materiales que se producen a partir de derivados del petróleo, un recurso no renovable, y que emiten gases de efecto invernadero durante su fabricación [2]. Es evidente que el uso de polímeros como el polietileno de tereftalato (PET), el cual es un poliéster termoplástico, cuya mayor aplicación es de materia prima para la fabricación de materiales plásticos como contenedores y envases de alimentos, tiene un gran impacto ambiental al ser uno de los mayores contaminantes ambientales, ya que no se degrada por agentes biológicos [3].

En el trabajo de investigación de Chacón, Hernández, Gallardo, Escobar y Contreras [4], titulado: “Uso de celulosa recuperada para el mejoramiento de las propiedades mecánicas del Polipropileno”, se logró mejorar las propiedades mecánicas del polímero, al mezclar celulosa de la vaina de trigo con el polipropileno a diferentes porcentajes de celulosa y de anhídrido maléico injertado con polipropileno (MAPP) como agente compatibilizante, para moldear probetas en una prensa térmica.

Por su parte, Martínez [5] en su trabajo sobre “Estudio de la degradabilidad del PET (polietilen tereftalato) dosificado con un biopolímero de la fibra de banano”, obtuvo un biopolímero a partir de la fibra de banano mediante la extracción de la celulosa y procedió con la dosificación con PET para modificar su degradabilidad, siendo uno de sus principales aportes el aprovechamiento de un residuo agrícola para obtener un biopolímero con propiedades biodegradables y de bajo impacto ambiental. De manera análoga, existen investigaciones como la de Palma y Tenesaca [6] en donde proponen despolimerizar el PET para obtener BHET y dosificarlo con celulosa extraída de la cáscara de cacao, planteando una proporción de mezcla de 80/ 20 o 70/30 para las mezcla celulosa-BHET, obteniendo un menor tiempo de degradación y una forma de reciclaje para los residuos de PET.

En el presente trabajo se pretende caracterizar preliminarmente mezclas poliméricas PET/HPMC para el desarrollo de polímeros biodegradables, a partir de PET y un tipo de celulosa modificada como lo es la Hidroxipropilmetilcelulosa (HPMC), siendo dichos compuestos de interés, ya que pueden ser utilizados en el desarrollo de polímeros biodegradables de origen sintético. La HPMC particularmente, se caracteriza por formar parte del grupo de aditivos que se incorporan al plástico para modificar sus propiedades [7]. En algunos estudios como los de Elgharbawy, et al [8] se demuestra que la HPMC mejora la biodegradabilidad del Alcohol Polivinílico. La originalidad de este estudio radica en la propuesta de mezclas de polímeros sintéticos de origen petroquímico que tienen una baja degradabilidad como lo es el PET, con un polímero biodegradable como lo es la HPMC, las cuales se caracterizaron mediante microscopía óptica, análisis de tamaño de partícula y DSC, permitiendo tener un primer acercamiento en la obtención de polímeros biodegradables que pueden ser asimilados por el ambiente mediante la acción de microorganismos.

Este estudio aporta al conocimiento científico y a la solución del problema ambiental, al ofrecer una nueva vía para aprovechar los residuos plásticos y convertirlos en materiales con potenciales aplicaciones en el desarrollo de polímeros biodegradables. Además, puede contribuir a reducir la dependencia del petróleo como fuente de materias primas para la producción de plásticos y, a promover el uso de fuentes renovables como el almidón y la celulosa, que se obtienen de la biomasa, o incluso de sus polímeros derivados como la HPMC. Por lo tanto, el presente artículo centra su enfoque en caracterizar preliminarmente mezclas poliméricas PET/HPMC para el desarrollo de polímeros biodegradables.

Se llevó a cabo una investigación de tipo descriptiva y analítica, con un diseño experimental y de enfoque cuantitativo, donde la unidad de análisis estuvo representada por la mezcla de polímeros con PET/HPMC. Para la recolección de los datos, se empleó la técnica de observación directa, registrando datos de una serie de ensayos con las mezclas, arrojando un reporte plasmado en tablas de resultados del ensayo y tablas de EXCEL, además de la utilización del Equipo DSC.

A continuación, se muestran las fases en las que se desarrolló el trabajo, con la descripción de las actividades llevadas a cabo en cada una de ellas.

Para el desarrollo de esta fase se llevaron a cabo los siguientes pasos:

1. Recolección de botellas de refresco comercial que funcionaran como el material de PET reciclado.

2. Lavado y secado del PET reciclado para cortarlo en trozos pequeños y molerlos en un molino de cuchillas.

3. Preparación del PET y la HPMC en proporciones de mezcla de 70/30 en porcentaje en peso.

4. Mezcla del PET y HPMC en un mezclador mecánico de alta intensidad Papenmeier que opera a 7 x100 rpm.

Para el análisis de tamaño de partícula se siguieron las siguientes instrucciones:

1. Pesar y anotar la masa exacta de cada tamiz vacío, denotada como PTX (peso inicial).

2. Pesar (2,0000 ± 0,0050) g de muestra.

3. Armar los 6 tamices, ordenándolos de forma descendente según el tamaño de las aberturas de mayor a menor tamaño

4. Colocar la muestra sobre el tamiz de mayor abertura y distribuirla uniformemente sobre la superficie de la malla.

5. Insertar la torre de tamices en el tamizador y fíjarla con el gancho que tiene el equipo en la base.

6. Ajustar el tamizador sónico en los siguientes valores:

Pulsaciones 15 golpes/minuto.

Intensidad del sonido: 103,5 decibeles.

Tiempo: 3,5 minutos.

7. Iniciar el tamizador y cuando el equipo se detenga automáticamente, extraer la torre de tamices y separar los tamices individuales y el colector de finos.

8. Pesar cada tamiz con la muestra retenida y anotar el peso como PTX+M.

Cálculos:

Los datos obtenidos de las actividades realizadas se registraron en la hoja de cálculo y mediante la siguiente ecuación por cada tamiz molecular usado:

|

%Retención de tamiz= |

(Ptx+M-Ptx) |

×(100) (Ec.1) |

|

Peso de muestra final |

Donde:

% Retención en tamiz: Es el porcentaje de retención de un número tamaño de tamiz usado (x).

Ptx+M: Peso del tamiz más la muestra.

Ptx: Peso del tamiz.

Se empleó la microscopía óptica, la cual es una técnica que utiliza la luz y un sistema de lentes para aumentar la imagen de objetos muy pequeños. Para llevar a cabo esta fase, se utilizó un microscopio óptico y se siguieron los siguientes pasos:

1. Preparar los materiales de muestras colocándolos sobre un portaobjetos y cubrir con un cubreobjetos.

2. Ajustar el portaobjetos sobre la platina del microscopio, de forma que la muestra quede centrada en el orificio por el que pasa la luz.

3. Seleccionar el objetivo de menor aumento (4x o 10x) y acercarlo lo máximo posible a la muestra, usando el tornillo macrométrico.

4. Ajustar el enfoque usando el tornillo macrométrico y el micrométrico.

5. Observar las muestras detallando la homogeneidad y la morfología de las mismas.

Para poder realizar moldeo de placas por compresión para la mezcla PET/HPMC se siguieron los siguientes pasos:

1. Transferir 10 gramos de muestra a un vaso de precipitados.

2. Ajustar la temperatura deseada para fundir las placas en los dos controladores de la plancha térmica.

3. Colocar sobre una placa de cobre, una lámina de acetato o aluminio del mismo tamaño.

4. Distribuir una cantidad adecuada de muestra sobre la lámina con una espátula.

5. Cubrir la muestra con otra lámina de acetato o aluminio y colocar otra placa de cobre sobre ella.

6. Comprimir la muestra y una vez unidas las planchas, aplicar la palanca con fuerza hasta alcanzar una presión de 20000 psi.

7. Cronometrar 2 minutos y medio y una vez transcurrido ese tiempo se empieza a liberar la presión del pistón y permitir que éste descienda.

8. Tomar la muestra con el guante térmico y las pinzas y depositarla sobre el mesón.

Consistió en un método para medir las propiedades térmicas del material, como la temperatura de fusión. Para realizar un ensayo DSC se requiere de un equipo específico para esta prueba que lleva el nombre de equipo DSC. Para la caracterización se siguieron los siguientes pasos:

1. Preparar de las muestras seleccionando una pequeña cantidad de muestra (entre 5 y 10 mg) y colocar en un crisol de aluminio perforado.

2. Encender el equipo de DSC y seleccionar el programa adecuado para el análisis.

3. Elaborar el análisis colocando el crisol con la muestra en el porta muestras del instrumento y cerrar la cámara. Se debe iniciar el programa de análisis, que consiste en someter la muestra a un ciclo de calentamiento, enfriamiento y calentamiento, con una velocidad de barrido constante.

4. Bosquejar la curva DSC.

A continuación, se presentan los resultados obtenidos al desarrollar cada una de las fases de la investigación:

Se logró recolectar alrededor de 300 botellas de refresco comercial las cuales representaron el PET reciclado, estas botellas se lavaron y secaron para luego ser introducidas a un molino de cuchillas, donde se cortaron en trozos pequeños para luego ser introducidas en otro molino, donde se obtuvo el PET de pequeñas partículas finas. Estas partículas fueron pesadas en conjunto con una muestra de HPMC hasta obtener un total de mezcla de 1 kg, compuesta por un 70% de PET y un 30% de HPMC; esta mezcla se sometió a un mezclador Papenmeier asegurando un adecuado mezclado mecánico. Comparativamente, en el trabajo de investigación de Real y Santana [9], se utilizó una proporción de 70/% PET y 25% PE, siendo esta de igual manera una mezcla de polímero y no un aditivo, en donde se utiliza menos del 5% de concentración de uno de los componentes de la mezcla. Las cantidades obtenidas de las mezclas se muestran en la tabla 1.

Tabla 1. Cantidades obtenidas de PET y HPMC después del mezclado en Papenmejer

|

Polímero convencional |

PET |

|---|---|

|

Cantidad de PET (kg) |

0,700 |

|

Polímero biodegradable |

HPMC |

|

Cantidad de HPMC (kg) |

0,300 |

|

Proporción de mezcla |

70/30 |

|

Total, de mezcla (kg) |

1 |

Para el análisis de tamaño de partícula se determinó el rango de partículas del PET, para lo cual se realizaron cuatro ensayos con diferentes intervalos de tamaño, cada uno con su respectivo duplicado. El análisis mostró que el promedio de TTP se situó entre 300 y 310 micras (µm); mientras que, el tamaño máximo y mínimo de partícula osciló entre más de 1000 µm y menos 45 µm, respectivamente. Esto evidencia una gran variabilidad en el rango de partículas del PET (Figura 1).

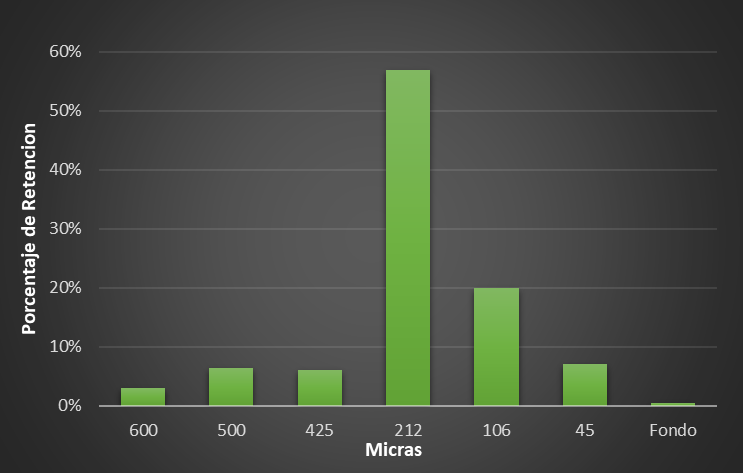

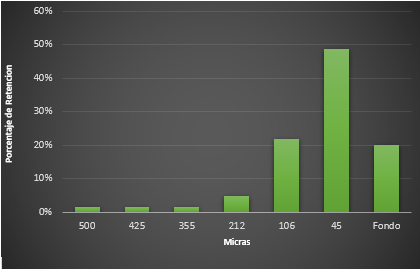

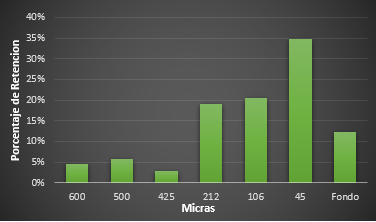

Figura 1. Primer ensayo de distribución de tamaño de partículas del PET

La distribución de partículas del ensayo 1 se presenta en la Figura 1. Se apreció que más de la mitad de las partículas (56,9%) se retuvieron en el tamiz de 212 µm. En contraste, solo el 0,6% de las partículas presentaron un tamaño menor a 45 µm, correspondiente al tamiz más fino empleado. El TTP de este ensayo, que representó el tamaño medio de partículas, se estimó en 298,2 µm, con una desviación estándar del 10,391% respecto al duplicado. Esta variabilidad podría atribuirse a las características hidrofóbicas del PET, que podrían haber influido en el comportamiento de las muestras.

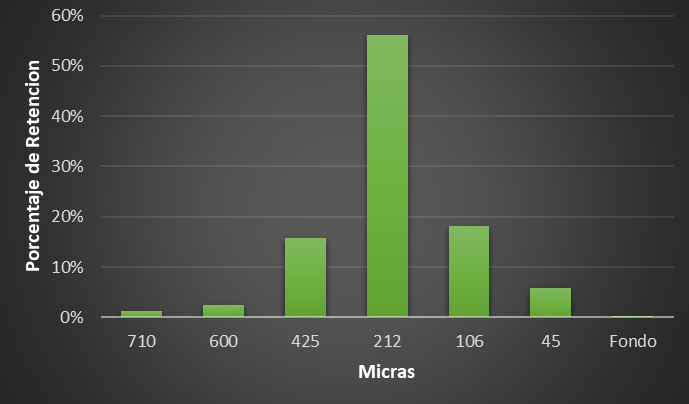

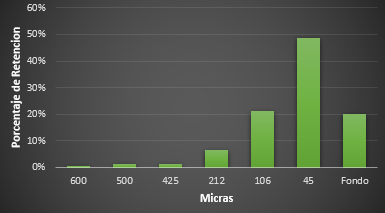

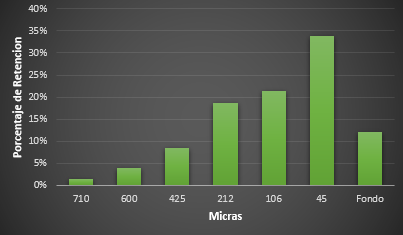

Figura 2. Segundo ensayo de distribución de tamaño de partículas del PET

La Figura 2 ilustra la distribución de partículas del ensayo 2. Se evidenció una tendencia similar a la del ensayo 1, donde el tamiz de 212 µm capturó la mayor proporción de partículas, con un 56,2%. En este ensayo, se empleó un intervalo de partículas de 710 a 45 µm, y se observó una reducción de las partículas que atravesaron el fondo, con un 0,3% menos que en el ensayo 1. El TTP de este ensayo, que correspondió al tamaño medio de partículas, se calculó en 316,9 micras, con una desviación estándar del 10,04% respecto al duplicado. Estos resultados evidenciaron una elevada similitud entre los dos ensayos.

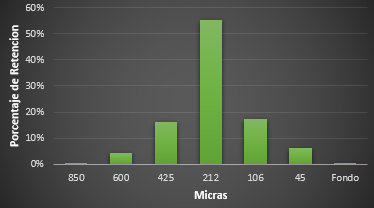

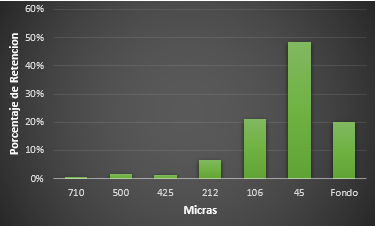

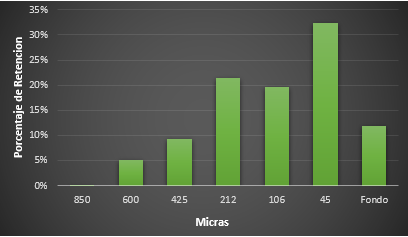

Figura 3. Tercer ensayo de distribución de tamaño de partículas del PET.

La Figura 3 representa la distribución de partículas del ensayo 3. Se notó una tendencia similar a la de los ensayos previos, donde el tamiz de 212 µm retuvo la mayor fracción de partículas, con un 55,8%. En este ensayo, se empleó un intervalo de partículas de 850 a 45 µm, y se registró una disminución notable en la proporción de partículas en los tamices superiores, debido al aumento del rango. El TTP de este ensayo, que correspondió al tamaño medio de partículas, se estimó en 325 µm, con una desviación estándar del 20,12%. Estos resultados evidenciaron una mayor variabilidad en el rango de partículas del PET, lo que podría asociarse con la característica hidrofóbica del material.

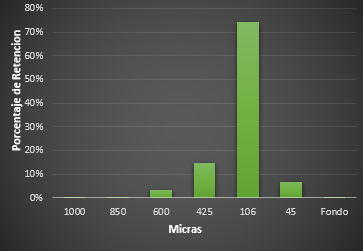

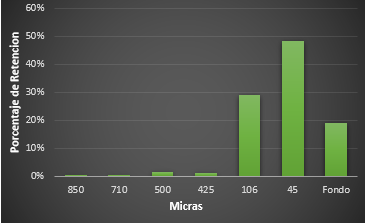

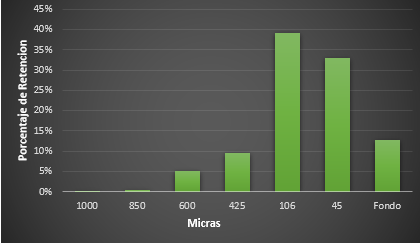

Figura 4. Cuarto ensayo de distribución de tamaño de partículas del PET.

La Figura 4 exhibe la distribución de partículas del ensayo 4. Se evidenció una diferencia notable con respecto a los ensayos previos, debido a que se empleó un rango de tamaño de partículas de 1000 a 45 µm. Se debió sustituir varios tamices con respecto a los ensayos anteriores, y uno de ellos fue el tamiz de 106 µm, el cual capturó la mayor fracción de partículas, con un 74,1%. Se observó que existen algunas partículas que superaron el tamiz de 1000 µm. Esto evidenció el amplio rango de partículas que presenta el PET. El TTP de este ensayo, que representó el tamaño medio de partículas, se calculó en 306,2 µm, con desviación estándar del 0,6%. Estos resultados indicaron una mejora significativa con respecto a los últimos tres ensayos, ya que se ajustaron al rango adecuado, que es de máximo 5%.

Se apreció que el PET presentó un rango de tamaño de partículas muy variable, lo que podría atribuirse a que el molino empleado para triturar el PET no generó partículas homogéneas, sino que produjo partículas de distintos tamaños. Esto podría repercutir en la calidad de la mezcla obtenida, ya que las partículas de PET no se combinarían adecuadamente con las del HPMC, lo que pudiera modificar las propiedades del material compuesto. El tamaño medio de partículas se situó entre 300 y 310 µm.

Figura 5. Distribución de tamaño de partículas del ensayo 1 del HPMC.

La Figura 5 ilustra la distribución de tamaño de partículas del ensayo 1 del HPMC. Se apreció que el tamiz de 45 µm retuvo la mayor fracción de partículas, con un 48,7%, seguido del tamiz de 106 µm, con un 21,8%. Además, se observó que el 19,9% de las partículas atravesaron el fondo, lo que indicó que presentaron un tamaño menor a 45 µm. El TTP promedio se estimó en 111,3 µm, bastante inferior al tamaño medio del PET, y la desviación estándar respecto al duplicado se calculó en 1,16%, lo que indicó que se ajustó al rango de error aceptable.

Figura 6. Segundo ensayo de distribución de tamaño de partículas del HPMC.

La Figura 6 exhibe la distribución de tamaño de partículas del ensayo 2 del HPMC. Se notó una tendencia similar a la del primer ensayo, donde el tamiz de 45 µm retuvo la mayor fracción de partículas, con un 48,6%, seguido del tamiz de 106 µm, con un 21,3%. Además, se registró un ligero aumento en las partículas que atravesaron el fondo, con un 0,1% más que en el primer ensayo. Asimismo, el porcentaje de partículas superiores a 600 µm fue de tan solo el 0,7%. El TTP promedio se estimó en 113,9 µm, bastante similar al primer ensayo, al igual que su desviación estándar respecto al duplicado, que se calculó en 1,42%

Figura 7. Tercer ensayo de distribución de tamaño de partículas del HPMC.

La Figura 7 representa la distribución de tamaño de partículas del ensayo 3 de HPMC. Se obtuvo una tendencia similar a la de los últimos dos ensayos, donde el tamiz de 45 µm retuvo la mayor fracción de partículas, con un 48,4%, y el 20,2% de las partículas atravesaron el fondo. El TTP promedio se estimó en 114,8 µm, muy similar a los ensayos anteriores, y la desviación estándar respecto al duplicado se calculó en 3,32%, lo que es ligeramente superior a los ensayos anteriores, pero se mantiene dentro de un rango aceptable.

Figura 8. Cuarto ensayo de distribución de tamaño de partículas del HPMC.

La Figura 8 muestra la distribución de tamaño de partículas del ensayo 4 de HPMC. Se observó una tendencia similar a la de los últimos tres ensayos, pero con ligeros cambios. El tamiz de 45 µm fue el que retuvo el mayor número de partículas, con un 48,5%, seguido del tamiz de 106 µm, con un 29%. Este incremento se debió al ensanchamiento del rango de partículas. De hecho, solo el 0,3% de las partículas se retuvieron en el tamiz de 850 µm, lo que es una cantidad insignificante. El TTP fue de 137,8 µm, superior al de los últimos tres ensayos. Esto puede deberse a la escasa distribución de las partículas, que se concentraron principalmente en los últimos tres tamices, a diferencia de los últimos ensayos. La desviación estándar respecto al duplicado fue de 0,8%, lo que indica una buena precisión.

Se evidenció que el HPMC presentó un tamaño medio de partículas de alrededor de 110 a 120 µm, inferior al del PET, lo que podría afectar a la homogeneidad de la mezcla. Además, el HPMC tuvo un porcentaje de partículas notablemente menor a 45 µm, y debido a la limitación del equipo, no se pudieron emplear tamices de menor tamaño, pudiendo comprometer la precisión del tamaño de partículas. Procediendo con el análisis de tamaño de partícula para la mezcla de PET/HPMC en proporción 70/30, se realizó el mismo procedimiento que constó de cuatro ensayos para la HPMC, obteniéndose los valores mostrados a continuación: (Figura 9).

Figura 9. Primer ensayo distribución de tamaño de Partículas de mezcla PET/HPMC.

La Figura 9 muestra la distribución de tamaño de partículas del ensayo 1 de la mezcla de PET 70% y HPMC 30%. Como resultado se evidenció una distribución bastante homogénea, donde el tamiz de 45 µm retuvo el mayor porcentaje de partículas, con un 34,9%, seguido del tamiz de 106 µm, con un 20,5%, y del tamiz de 212 µm, con un 19%. Sin embargo, también se observó que el 12,3% de las partículas atravesaron el fondo. El TTP fue de 196,6 micras, un valor intermedio entre el PET y el HPMC, y la desviación estándar respecto al duplicado fue de 4,06%, lo que indicó que se encontraba dentro de un rango aceptable.

Figura 10. Segundo ensayo de distribución de tamaño de partículas de mezcla PET/HPMC

La Figura 10 ilustra la distribución de tamaño de partículas del ensayo 2 de la mezcla de PET 70% y HPMC 30%. Se estableció una tendencia similar a la del primer ensayo, donde el tamiz de 45 µm retuvo el mayor porcentaje de partículas, con un 33,9%, seguido del tamiz de 106 µm, con un 21,3%. El 12% de las partículas atravesaron el fondo, una proporción similar a la del ensayo anterior. El TTP fue de 200,9 µm, valor próximo al primer ensayo, y la desviación estándar respecto al duplicado fue de 1,3%, lo que indicó una buena precisión.

Figura 11. Tercer ensayo de distribución de tamaño de partículas de mezcla PET/HPMC.

La Figura 11 muestra la distribución de tamaño de partículas del ensayo 3 de la mezcla de PET 70% y HPMC 30%. Se notó una tendencia similar a la de los ensayos anteriores, donde el tamiz de 45 µm retuvo el mayor número de partículas, con un 32,4%, seguido del tamiz de 212 µm, con un 21,5%. Esto implicó una diferencia con respecto a los dos últimos ensayos, donde el segundo tamiz con más retención fue el de 106 µm. El TTP fue de 213,4 µm, un valor similar a los de los dos últimos ensayos, siendo la desviación estándar respecto al duplicado del 5,47%.

Figura 12. Cuarto ensayo distribución de tamaño de Partículas de mezcla PET/HPMC

La Figura 12 ilustra la distribución de tamaño de partículas del ensayo 4 de la mezcla de PET 70% y HPMC 30%. Fue evidente una tendencia similar a la de los ensayos anteriores, pero con menor dispersión. El tamiz que capturó el mayor porcentaje de partículas fue el de 106 µm, con un 39,1%, seguido del tamiz de 45 µm, con un 32,8%. Esto supone un cambio significativo con respecto a los ensayos anteriores, que podría deberse al ensanchamiento del rango de partículas. De hecho, el tamiz de 1000 µm solo retuvo el 0,2% de las partículas, y el de 850 µm solo el 0,5%, lo que es un porcentaje insignificante. El TTP fue de 223,6 µm, y la desviación estándar respecto al duplicado fue de 1,67%, lo que indicó una buena precisión.

Se demostró que la mezcla de PET 70% y HPMC 30% presentó un tamaño medio de partículas de 200 – 215 µm, lo que es un valor intermedio entre el PET y el HPMC. Además, la mezcla de PET 70% y HPMC 30% tiene un porcentaje de partículas significativamente menor a 45 µm, y debido a la limitación del equipo, no se pudo utilizar tamices de menor tamaño, lo que podría afectar a la precisión del tamaño de partículas. Por los ensayos anteriores, se puede inferir que las partículas que se quedan en el fondo son principalmente de HPMC. Se debe mencionar que también se realizó un análisis de microscopia óptica a cada uno de los materiales planteados. Por consiguiente, se muestran las fotografías para el PET, HPMC y mezcla PET/HPMC, a continuación:

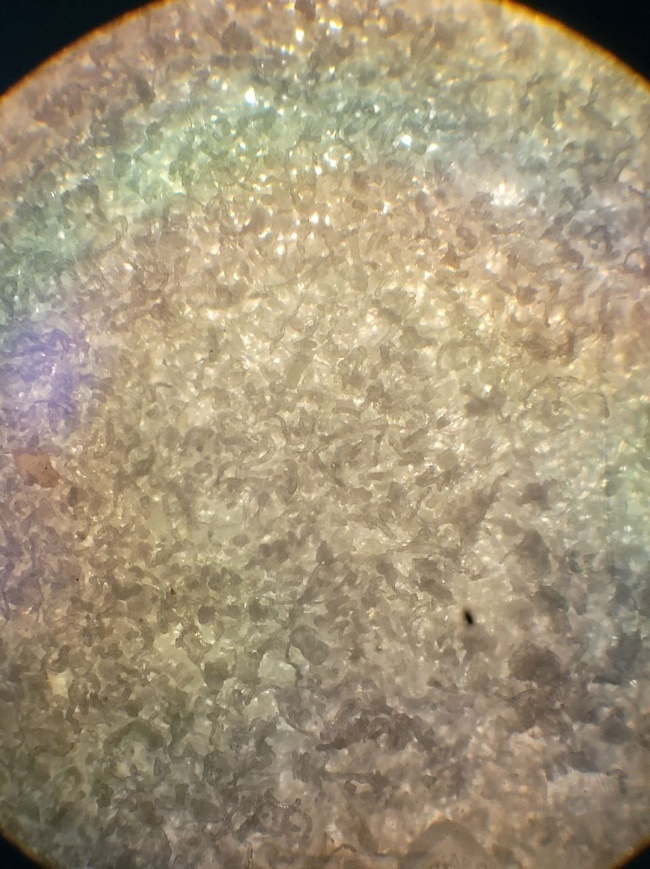

Figura 13. Morfología del HPMC.

En la Figura 13 se observa la morfología del HPMC mediante microscopía, donde se aprecian los pequeños cristales o gránulos que lo conforman.

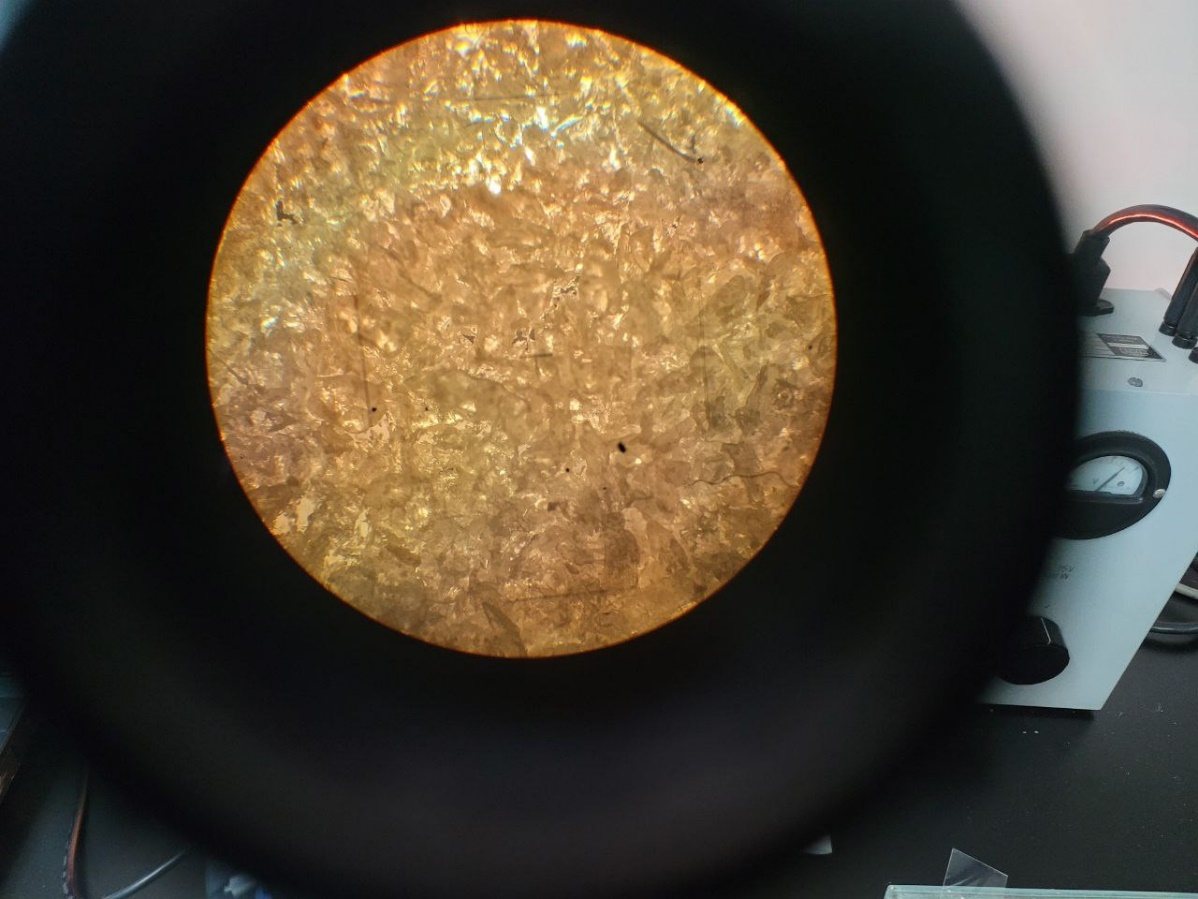

Figura 14. Morfología del PET

La Figura 14 muestra la morfología del PET observada por microscopía, donde se distinguen los cristales o gránulos que lo constituyen y se nota que son de mayor tamaño que los de la celulosa.

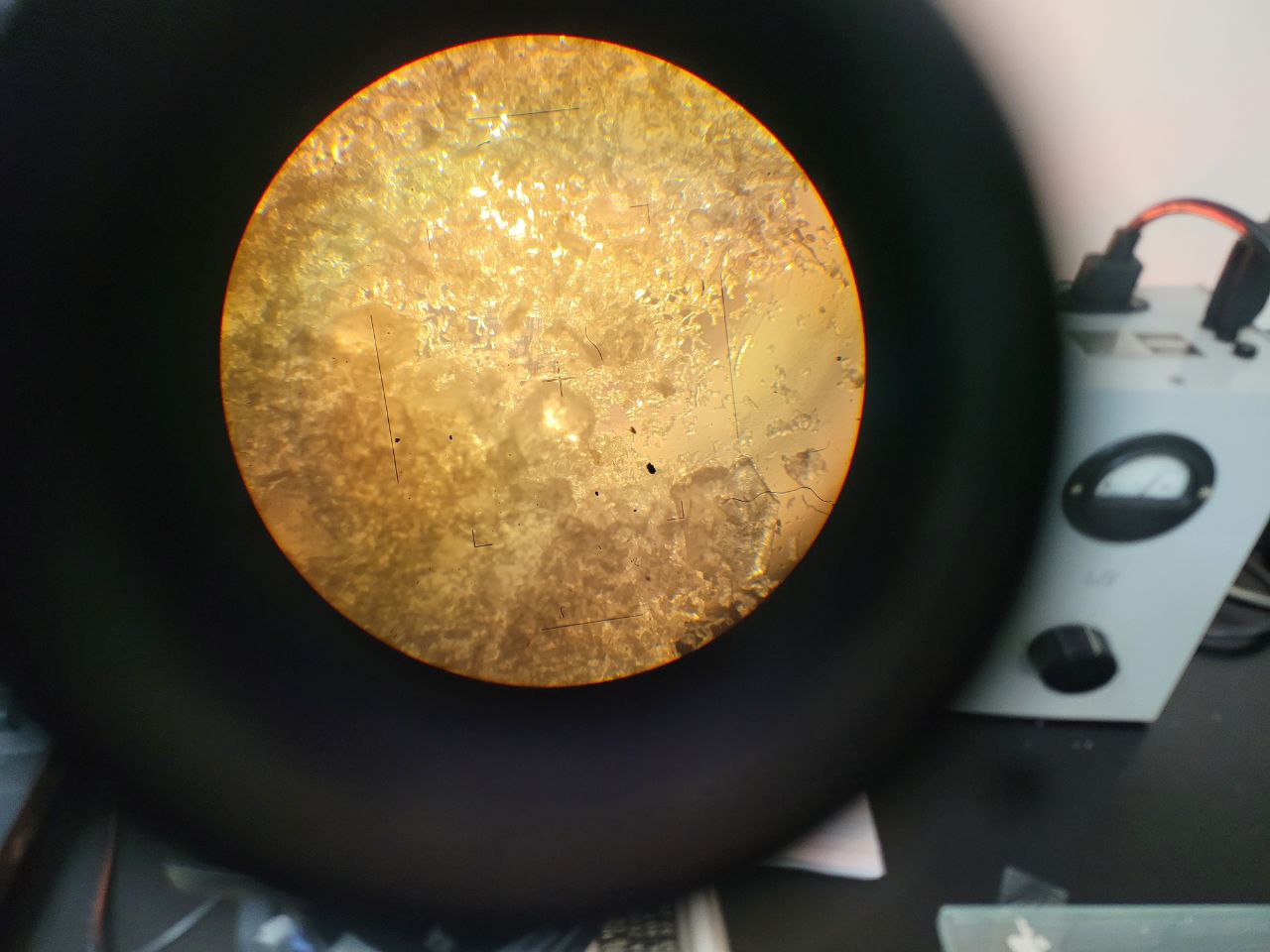

Figura 15. Morfología de la mezcla de PET 70% y HPMC 30%

La Figura 15 ilustra la morfología de la mezcla de PET 70% y HPMC 30% observada por microscopía, donde se diferencian los cristales de cada componente. Se aprecia la diferencia de tamaño entre los cristales del PET, que son más grandes que los del HPMC, lo que coincide con lo determinado en los ensayos de tamaño de partículas realizados previamente.

Comparativamente con trabajos anteriores en los que se mezcló PET con otros componentes, Osorio et al., [10], emplearon partículas de zinc de 1 a 5 µm en proporciones del 5 y el 40% en peso respecto al PET, obteniendo que el componente de la mezcla es de un tamaño mucho menor, favoreciendo la conformación de mezclas más homogéneas con morfología más uniforme; mientras que, en la investigación actual se obtuvo que las partículas de HPMC presentaron un rango de tamaño mucho mayor, lo que implica una mayor diferencia de tamaño con el PET.

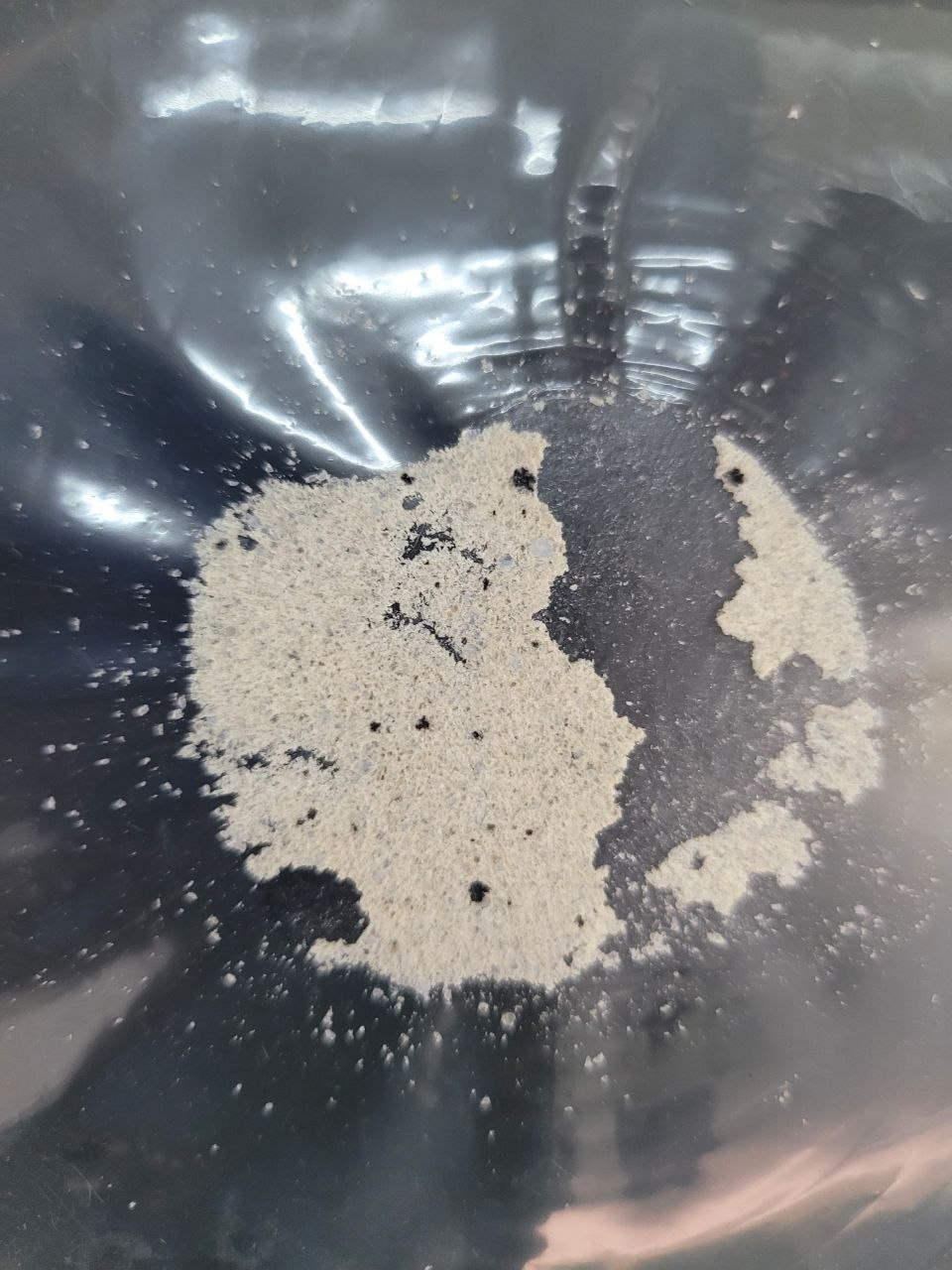

En la Figura 16 se presentan placas fundidas con la mezcla polimérica preparada según las especificaciones mencionadas a continuación.

Figura 16. Placa fundida de la Mezcla PET 95% y 5% HPMC a 220°C de referencia.

En la Figura 16 se aprecian puntos negros en las placas, que corresponden al HPMC carbonizado, ya que como se determinó anteriormente, este material se funde a 211 °C, y al fundir la placa a 220 °C, se carboniza formando esos puntos. Además, el PET no se funde completamente, porque su punto de fusión es de 245 °C.

Figura 17. Placa fundida de la Mezcla PET 70% y 30% HPMC 180 °C.

En la Figura 17 se observa una gran zona carbonizada que corresponde a la celulosa, la cual se descompuso a una temperatura inferior a su punto de fusión. Esto evidencia el efecto del HPMC sobre el PET, ya que al aumentar la proporción de HPMC se altera significativamente el punto de fusión de la misma. Estos hallazgos difieren de los obtenidos por Palomo y Llumiquinga [11], al emplear un equipo adecuado como una extrusora para homogeneizar la mezcla de polipropileno (PP) y el elastómero de nitrilo (EN), utilizando posteriormente una prensa hidráulica, para la obtención de tableros con distintas composiciones mediante moldeo por compresión, diferente a la mezcla empleada en el presente trabajo.

El DSC consiste en una técnica que mide la diferencia de calor entre una muestra y una referencia al variar la temperatura. Se usa para detectar cambios físicos y químicos en los materiales, como puntos de fusión, transiciones vítreas, cambios de fase y curado. De una prueba DSC se obtiene una curva de flujo calorífico versus temperatura, que muestra los picos o valles correspondientes a las transiciones térmicas de la muestra. En esta grafica el área bajo el pico o el valle representa la entalpía o el calor absorbido o liberado por la muestra durante la transición. El punto de fusión se puede determinar por el inicio del pico o la temperatura máxima del pico, dependiendo del tipo de materia, como los casos que se muestran a continuación:

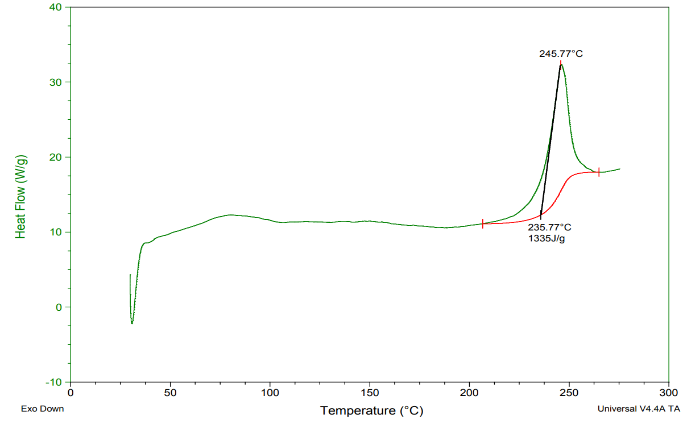

Figura 18. DSC del PET 100%

La Figura 18 muestra el análisis de calorimetría de punto de fusión del PET. Se apreció que el PET empezó a fundirse a partir de los 235,77 °C, que es el punto donde inicia el ascenso del pico de la figura, hasta alcanzar los 245,77 °C, que correspondió a su punto de fusión y al punto más alto del pico de la gráfica. Además, el análisis reveló que el punto de fusión del PET está 14,23 °C por debajo del punto de fusión teórico mínimo del PET, lo que indicó que el PET no se está comportando de manera adecuada. Esto puede deberse a que se trata de un PET reciclado que fue sometido a un proceso físico de transformación para convertirlo en polvo, lo que pudo haber afectado el punto de fusión del material.

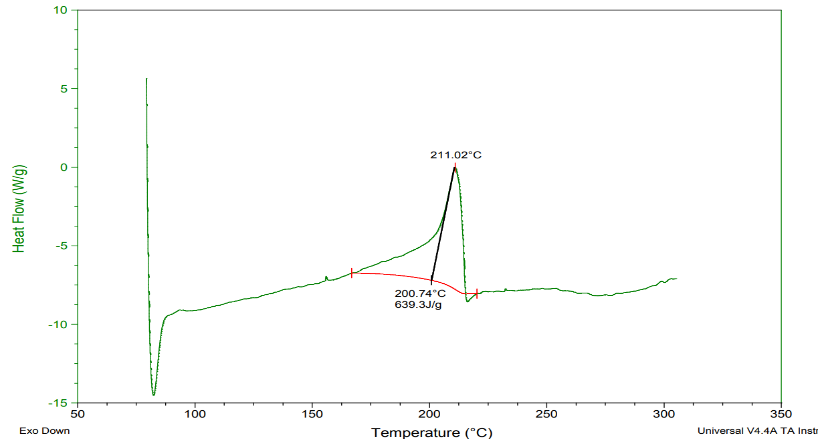

Figura 19. DSC de HPMC 100%

La Figura 19 ilustra el análisis de calorimetría de punto de fusión del HPMC. Se notó que el HPMC comenzó a fundirse a partir de los 200,74 °C, que es el punto donde se inició el aumento del pico de la gráfica, hasta llegar a los 211,02 °C, que correspondieron a su punto de fusión y al punto más alto del pico de la gráfica. Además, el análisis muestra que el punto de fusión del HPMC estuvo 13,98 °C por debajo del punto de fusión teórico mínimo del HPMC, lo que indicó que el material no se está comportando de forma adecuada. Esto puede deberse a varios factores, como la integridad del material, si fue afectado en la fábrica, por lo que podría presentar alteraciones en su comportamiento normal que pueden afectar el punto de fusión.

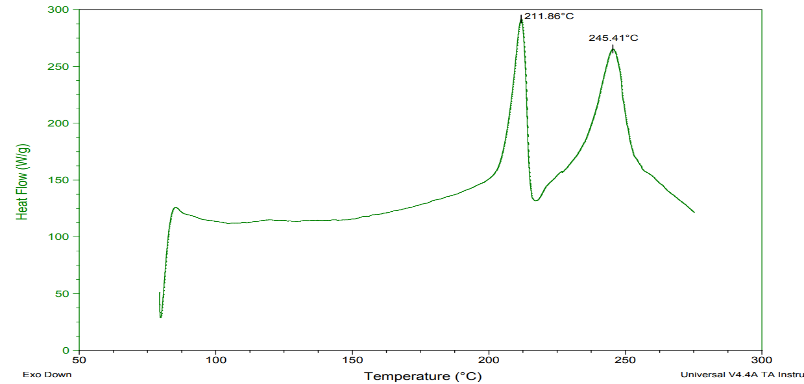

Figura 20. DSC del PET 70% HPMC 30%

La Figura 20 muestra el análisis de calorimetría de punto de fusión de la mezcla de PET 70% HPMC 30%. Se aprecian los dos puntos de fusión, tanto del PET a 245,41 °C como del HPMC a 211,86 °C, lo que indicó valores similares a los de los ensayos anteriores. Además, se observó la diferencia entre los dos puntos de fusión, que fue de 33,55 °C. Este aspecto es muy relevante, ya que cuando el HPMC se funde a 211,86 °C y la temperatura sigue aumentando, el HPMC se empezará a degradar y cuando se funda el PET a 245,41 °C, el HPMC ya se habrá carbonizado. Por lo tanto, estos polímeros no son los más adecuados para realizar una mezcla fundida, ya que tienen puntos de fusión muy distintos.

En comparación con los resultados de otros estudios como el de Real y Santana [9], donde la temperatura de fusión del PET blanco fue de 246,98°C, el valor obtenido en este trabajo fue de 245,41°C, lo que muestra una similitud en el comportamiento térmico del material y lo sitúa dentro de ese rango.

Las mezclas poliméricas de PET e HPMC presentan propiedades únicas que combinan la robustez y transparencia del PET con la capacidad de espesamiento, emulsificación y retención de humedad del HPMC. En las mezclas, la HPMC mejora la flexibilidad, la adhesión y la barrera de humedad; mientras que, el PET brinda resistencia mecánica y transparencia. La combinación puede ser útil en diversos campos, como en la industria alimentaria para la fabricación de envases, en la industria farmacéutica para la fabricación de fármacos, y en la industria de la construcción para la fabricación de materiales con propiedades de barrera y retención de humedad.

Se logró preparar una mezcla física del polímero convencional PET y la HPMC que representa al polímero biodegradable de dicha mezcla. Antes de iniciar el proceso de mezclado fue necesario obtener el PET por medio de reciclaje de botellas de refresco comercial, cuyos residuos fueron sometidos a un tratamiento que permitió obtener pequeñas partículas del polímero convencional, a su vez la HPMC es materia reciclada obtenido como el desecho de una muestra testigo que fue sometida a varias pruebas, siendo ambos materiales reutilizados, los cuales se introdujeron en un mezclador de alta intensidad para obtener una mejor calidad de la mezcla.

Los análisis de tamaño promedio de partícula para ambos materiales, así como para la mezcla, arrojaron que el material de mayor tamaño es el PET obtenido; mientras que, la HPMC reutilizada presentó un menor tamaño, siendo la mezcla polimérica la que presentó un tamaño intermedio entre ambos materiales, en donde la mayoría de partículas que quedaron en el fondo fueron de HPMC, lo cual pudo influir en la homogeneidad de la mezcla, afectando la calidad de la misma.

En el moldeo de placas por compresión se demostró que el comportamiento de fusión de la mezcla se altera, ya que el punto de fusión tanto del HPMC como del PET se reduce. Esto implica que a una temperatura menor a la de fusión el HPMC, ya se ha carbonizado, lo que puede afectar la maleabilidad de las placas a altas temperaturas.

Tras realizar el ensayo de DSC se demostró que el punto de fusión del PET es menor que el punto de fusión teórico mínimo del PET, debido a su cualidad de reciclado de material de desecho, presentándose el mismo caso para la HPMC cuyo punto de fusión es inferior al valor teórico. El aspecto más sobresaliente es la disparidad de sus puntos de fusión, lo que es muy significativo, ya que al fundirse el HPMC y continuar el aumento de temperatura, el HPMC se degradará y al alcanzar el punto de fusión del PET, el HPMC se habrá carbonizado, destacando el uso de un compatibilizante al momento de preparar la mezcla, que permita la adhesión entre ambas matrices poliméricas y se obtenga una mezcla homogénea.

Para comprender a fondo la interacción entre los polímeros y optimizar las propiedades, se recomienda investigar el impacto de proporciones más equitativas, proponiéndose proporciones de mezcla de 60/40 y 50/50 (PET:HPMC). Se espera que estas proporciones permitan comprender la influencia de la HPMC como componente mayoritario en la matriz, buscando potenciar algunas características como lo es la degradabilidad del material.

La caracterización preliminar de la mezcla polimérica PET/HPMC demostró que es necesario el uso de un agente de acoplamiento o compatibilizante entre el polímero convencional y el biodegradable que reduzca la tensión interfacial, aumente la adherencia, modifique la morfología y mejore las propiedades de la mezcla.

[1] M. Asensio Valentín. (2020). “Investigación y desarrollo de materiales avanzados y sostenibles para una nueva aplicación de pultrusión termoplástica”, (Tesis. Universidad de Valladolid) [En línea]. Disponible en: http://uvadoc.uva.es/handle/10324/43489

[2] C. C. Zambrano-Sánchez., C. B. Latorre Castro., B. J. Carrillo-Anchundia. (2022). “Materiales poliméricos y el impacto ambiental: Una revisión”. Polo de Conocimiento, Edición 71, Vol. 7, N°. 6, pp. 596-614. [En línea] Disponible en: file:///C:/Users/UNITEC%20PC/Downloads/Dialnet-MaterialesPolimericosYElImpactoAmbiental-9042528.pdf

[3] F. T. García. (1999). “Polímeros: procesos de manufactura y diseño. Parte 1: termoplásticos”. Revista de Química, Vol. 13, N° 1, 55-67.

[4] R. B. Chacón., D. A. Hernández., S. G. F. Gallardo., C. A. H. Escobar., y E. A. Z. Contreras. (2017) “Uso de celulosa recuperada para el mejoramiento de las propiedades mecánicas del Polipropileno”. Memorias ICM 17 9° Congreso internacional. [En línea]. Disponible en: http://cimav.repositorioinstitucional.mx/jspui/handle/1004/2499

[5] V. Y. Martínez Gaona. (2017). “Estudio de la degradabilidad del PET (polietilen tereftalato) dosificado con un biopolímero de la fibra de banano”, (Tesis. Universidad Politécnica Salesiana). Ecuador. [En línea]. Disponible en: https://dspace.ups.edu.ec/handle/123456789/14370

[6] H. Palma., F. Tenesaca. (2020) "Estudio de la degradabilidad del PET (Polietilén Tereftalato) dosificado con celulosa de la cáscara de cacao", (Tesis. Universidad Politécnica Salesiana,). Ecuador. [En línea]. Disponible en: http://dspace.ups.edu.ec/handle/123456789/18373

[7] A. Ochoa Mendoza. (2005) “Reciclado mecánico de materiales compuestos con fibras de celulosa”, (Tesis Doctoral, Universidad Politécnica de Madrid). España. [En línea]. Disponible en: https://doi.org/10.20868/UPM.thesis.341

[8] A. Elgharbawy., et al. (2024). “Enhancing the Biodegradability, Water Solubility, and Thermal Properties of Polyvinyl Alcohol through Natural Polymer Blending: An Approach toward Sustainable Polymer Applications”, Polymers, vol. 16, no 15, p. 2141. [En línea]. Disponible en: https://pmc.ncbi.nlm.nih.gov/articles/PMC11314078/

[9] M. Real., y O. Santana “Preparación y caracterización térmica y mecánica de mezclas PET reciclado/poliolefinas”. (Centre Catala del Plastic. Universidad Politecnica de Catalunya). 2009. [En línea]. Disponible en: https://upcommons.upc.edu/bitstream/handle/2099.1/6729/Proyecto%20de%20fin%20de%20carrera%20Magali%20Real.pdf?sequence=1&isAllowed=y

[11] J. J. Osorio., E. Rocha., M. Romero., A. Altamirano., E. Refugio., “Caracterización de materiales compuestos a base de PET reciclado reforzado reforzado con 5 y 40% en peso de partículas de zinc”. Avances en Ciencia e Ingeniería. Vol. 3, N°. 1, pp. 11-20. 2012. [En línea]. Disponible en: https://www.redalyc.org/pdf/3236/323627685002.pdf

[12] A. F. Palomo Caiza., y W. D. Llumiquinga Masapanta., “Caracterización de un material compuesto de matriz de polipropileno reforzado con partículas del endocarpio de coco de la sierra mediante moldeo por compresión”, Tesis, Escuela Superior Politécnica de Chimborazo, Ecuador. 2020. [En línea]. Disponible en: http://bibdigital.epn.edu.ec/handle/15000/20994